الفاكهة والاشجار المثمرة

الفاكهة والاشجار المثمرة

نخيل التمر

نخيل التمر

الحمضيات

الحمضيات

الاشجار ذات النواة الحجرية

الاشجار ذات النواة الحجرية

المحاصيل

المحاصيل

المحاصيل البقولية

المحاصيل البقولية

محاصيل الالياف

محاصيل الالياف

محاصيل زيتية

محاصيل زيتية

محاصيل الحبوب

محاصيل الحبوب

محاصيل الخضر

محاصيل الخضر

القرعيات

القرعيات

المحاصيل المنبهة و المحاصيل المخدرة

المحاصيل المنبهة و المحاصيل المخدرة

المحاصيل السكرية

المحاصيل السكرية

نباتات الزينة والنباتات الطبية والعطرية

نباتات الزينة والنباتات الطبية والعطرية

الحشرات النافعة

الحشرات النافعة

النحل

النحل

دودة القز(الحرير)

دودة القز(الحرير)

تقنيات زراعية

تقنيات زراعية

التصنيع الزراعي

التصنيع الزراعي

الانتاج الحيواني

الانتاج الحيواني

الطيور الداجنة

الطيور الداجنة

الاسماك

الاسماك

الابقار والجاموس

الابقار والجاموس

الاغنام

الاغنام

آفات وامراض النبات وطرق مكافحتها

آفات وامراض النبات وطرق مكافحتها

الحشرات

الحشرات

امراض النبات ومسبباتها

امراض النبات ومسبباتها

الحشائش والنباتات الضارة

الحشائش والنباتات الضارة |

أقرأ أيضاً

التاريخ: 18-9-2018

التاريخ: 2023-04-19

التاريخ: 13-11-2018

التاريخ: 17-9-2018

|

نظام الهاسب (نظام تحليل المخاطر ونقاط التحكم الحرجة) HACCP

هو نظام يعني بصحة وسلامة المنتج الغذائي ويعمل على تحديد وتقييم المخاطر والتحكم في المخاطر المحتملة سواء كانت ميكروبية أو كيميائية أو طبيعية في جميع مراحل السلسلة الغذائية بدءا من المزرعة مرورا بالتداول والإعداد والتجهيز والتصنيع وحتى وصول المنتج الغذائي.

فوائد تطبيق نظام الهاسب:

نظام الهاسب منهج علمي ونظامي يتم من خلاله تحديد المخاطر والتحكم فيها أثناء إنتاج ومعالجة وتجهيز وتوزيع الغذاء وحتى وصوله للمستهلك ويتضمن كذلك التثقيف حيث يتم من خلاله تحديد المخاطر والتحكم فيها أثناء إنتاج ومعالجة وتجهيز وتوزيع الغذاء وحتى وصوله للمستهلك ويتضمن كذلك التثقيف حيث يتم من خلاله معرفة الممارسات أو السلوكيات المتبعة في إعداد وتجهيز الأطعمة والممارسات المؤدية لتلوث الغذاء، ويساهم أيضا في المساعدة على تقصي الأمراض المنقولة بالغذاء وتحديد سبب وقوع الحادثة.

لماذا يطبق نظام الهاسب؟

فوائد نظام الهاسب تتلخص في الآتي:

1- يمكن تطبيق النظام على طول السلسلة الغذائية بدءا من إنتاج المواد الأولية وحتى وصول الغذاء للمستهلك (زراعة أو (تربية ورعاية في حالة الدجاج اللاحم) - حصاد - نقل - تخزين - تصنيع - توزيع - استهلاك).

2- يعزز ثقة المستهلك بالمنتج الغذائي.

3- يحد من تلوث الأغذية.

4- يزيد من التزام المتعاملين بالغذاء بالممارسات الصحية.

5- يعزز التجارة العالمية من خلال الثقة بالمنتج الغذائي.

6- تخفيض تكاليف النفقات (الناتجة من علاج الأمراض المرتبطة بالغذاء).

7- تطبيق نظام الهاسب يسهل الانضمام لأنظمة إدارة الجودة للمنشأة مثل (9000

ISO) وإدارة كامل الجودةTQM) ).

8- يساعد النظام في توجيه إدارة الموارد للجزء الأكثر حساسية وحرجا في العملية الغذائية (إنتاج المنتج الغذائي).

أين يطبق نظام الهاسب؟

يتم تطبيق النظام في شركات ومصانع الأغذية والفنادق والمنشآت المختصة بتحضير الأطعمة مثل (طهي - تجهيز (مسالخ لحوم) - تبريد - تجميد) ونظام الهاسب نظام مرن ومتكيف ومتغير بصورة مستمرة ليتلاءم مع أي تعديلات تحدث في المنتج أو في أي مرحلة من مراحل التصنيع، ويمكن تطبيق النظام على كل أنواع المنشآت الغذائية (صغيرة - متوسطة - كبيرة - معقدة) وكذلك في المنازل والمستشفيات.

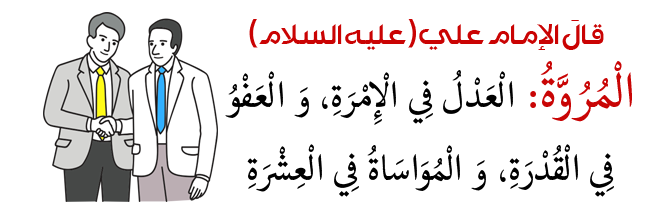

الرموز المستعملة في نظام الهاسب:

يوضح الجدول التالي باختصار بعض الرموز المستخدمة في نظام الهاسب لتوضيح احتمالات تلوث الغذاء في أي مرحلة من مراحل إعداد الغذاء.

كيف يتم إنشاء خطة الهاسب في المنشأة الغذائية:

باختصار هناك عدة أساليب في كيفية تطبيق نظام الهاسب منها:

نظام المتطلبات الخمسة وهي كالتالي:

1- اختيار فريق الهاسب:

يتشكل فريق الهاسب من أشخاص لديهم خلفية عامة عن معالجة الغذاء وعمليات الإنتاج، ويجب أن يكون الفريق مشتملا على التخصصات التالية (أخصائي وبائيات – أخصائي جودة - أخصائي ميكروبيولوجي أغذية – مهندس - مسؤول أو مشرف عام عن العملية - سكرتارية الكتابة التقارير). ويتكون عادة الفريق من (4-6) أشخاص، ويجب أن يكون لدى الفريق القدرة على استقصاء المعلومات اللازمة ورصد المخاطر في خطوط الإنتاج والتي قد يتعرض لها المنتج الغذائي وكذلك الأجهزة والمواد الخام ومواد التغليف.

٢- وصف المنتج:

يجب معرفة مكونات المنتج الأساسية وإعداد وصفا كاملا له ومعرفة كيفية تصنيعه وتعبئته وحفظه وفترة صلاحيته وتخزينه وتوزيعه وتعليمات الاستعمال.

٣- الغرض من استخدام المنتج:

مثل خصوصية المنتج لأشخاص معينين كالرضع وذوي المناعة المنخفضة والحساسية المفرطة لبعض المنتجات مثل (النيتريت والبقوليات والمشروبات الغازية).

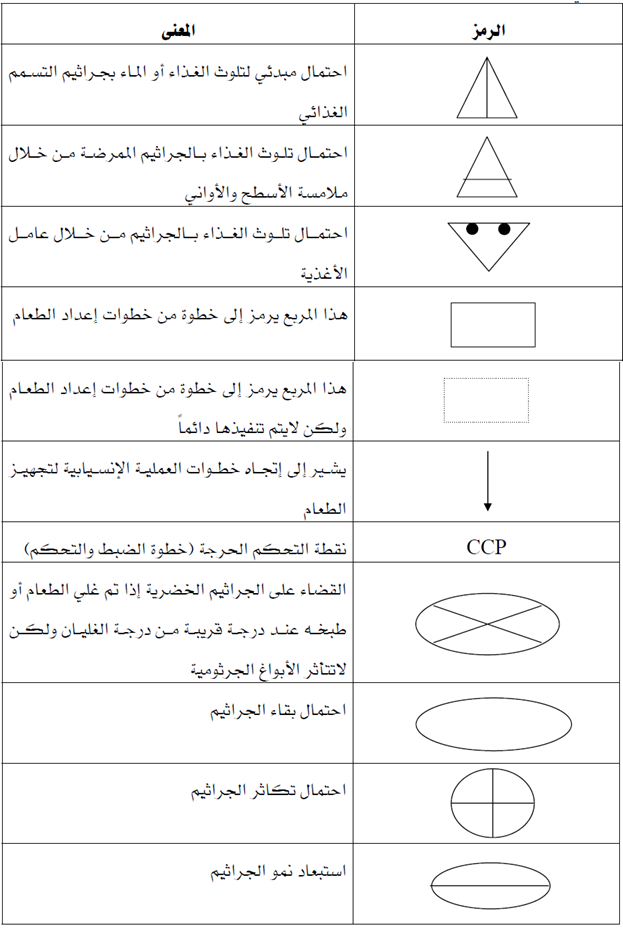

4- إعداد رسم تخطيطي لتسلسل عمليات التصنيع الغذائي:

وهذا يساعد في تقييم احتمالية وجود المخاطر من عدمه وعمل تحليل للمخاطر إن وجدت ويوضح ذلك باختصار كل خطوة من خطوات تصنيع المنتج وهذا الرسم التخطيطي يجب أن يشمل على معلومات عن طريق التصنيع، حركة الأفراد في المصنع وممارساتهم الصحية، الظروف البيئية المحيطة، كفاءة التنظيف والتطهير واحتمالات التلوث بالمركبات الكيميائية والفيزيائية والميكروبية وظروف بقائها ونموها ودرجات الحرارة والمدة التي تستغرقها كل عملية أو خطوة من خطوات التصنيع ومعلومات عن أي مضافات غذائية (بهارات، ألوان، نكهات إلخ .........).

5- التحقق الميداني من الرسم التخطيطي الانسيابي للعمل:

وذلك من خلال الفحص والمراقبة المباشرة ميدانيا خلال العمل للتأكد من استيفاء الرسم التخطيطي لتسلسل العمل.

من أين تأتي المخاطر؟

قد تأتي المخاطر بسبب وجود أعداد غير مقبولة من الجراثيم الممرضة أو نواتج أيضية للميكروبات، والحد غير المقبول لوجود الميكروب يختلف حسب نوع الميكروب فقد يكون خلية واحدة أو ۱۰۰٫۰۰۰ مائة ألف خلية أو أكثر من الميكروب والتي قد تسبب أمراضا منقولة بالغذاء.

ما هي العوامل المؤدية لتلوث المنتج ؟

1- الأطعمة الخام (لحوم الدواجن النيئة) غير المطبوخة

وذلك نتيجة لتلوث لحوم الدواجن ببكتيريا السالمونيلا ، كمبايلوباكتر ، كلوستیریدیم ، برفرنجس ، يرسينيا ، ليشيريا مونوسينوجيتس ، ستاف أوريسي.

٢- الأشخاص المصابون:

مثل الأشخاص في خطوط الإنتاج الحاملين لميكروب (الستاف أوريسي المفرز للسموم بالأنف) أو الأشخاص في فترة حضانة مرض الالتهاب الكبدي (أ) أو الأشخاص الحاملين للشيجيلا والذين يلامسون الأطعمة غير المطهية، وكذلك التلوث المنتقل مباشرة من أيدي العمال والأواني والملابس الخاصة بالعمال للأطعمة الخام.

٣- الأدوات والأواني:

مثل المفارم والخلاطات وأسطح التقطيع والسكاكين والحاويات في حال عدم تنظيفها.

4- الطعام النيء الملوث :

الطعام (النيء) الملوث والذي يؤكل بدون طهي.

5- المواد المضافة:

المواد التي تضاف بكميات كثيرة مثل مونوصوديوم جلوتامين ، صوديوم نيتريت.

6- الأطعمة ذات الحموضة المرتفعة:

حفظ الأطعمة ذات الحموضة العالية والمحفوظة في أواني أو أنابيب تحتوي على معادن سامة مثل الأنتموني، الرصاص، الكادميوم، النحاس، الزنك وتلك تتسرب إلى الطعام.

۷- عدم الحفظ الجيد للطعام:

مثل إبقاء الطعام في درجات حرارة غير مناسبة لحفظه مدة طويلة.

8- المواد السامة:

مثل المبيدات واستخدامها في مخازن الحفظ بطريقة غير آمنة، وكذلك المواد الكيميائية المطهرة والمنظفات الخاصة بالتنظيف والتعقيم لخطوط الإنتاج، وأدوات التجهيز للمنتج واستخدام تلك المواد بطريقة خاطئة كزيادة تركيزها وعدم تنظيفها وشطفها من أسطح خطوط الإنتاج.

9- مواد الحفظ غير الملائمة:

مثل وجود ثقوب وعدم غلق مواد الحفظ سواء كانت كرتونية أو بلاستيكية أو معدنية وهي هنا في مثالنا في تجهيز الدواجن وتحدث التلوث عن طريق عدم إحكام غلق أكياس التعبئة للدواجن أو وجود ثقوب بها.

س: ما هي الفحوصات الملائمة للدواجن ومنتجاتها؟

ج: الفحوصات الملائمة للدواجن يوضحها الجدول التالي:

أسس نظام الهاسب:

يتضمن نظام الهاسب سبعة مبادئ أساسية وسيتم التطرق لها بشكل سريع لضرورة معرفتها لأي فني تقنيات المجازر الآلية وهي كالتالي:

لنظام الهاسب سبعة مبادئ أساسية وهي كالتالي:

الأساس الأول: التعرف على الأخطار المحتملة:

وذلك لمعرفة جميع مصادر الأخطار الميكروبيولوجية والكيميائية والفيزيائية وكذلك المواد المحظور تناولها التي يتوقع حدوثها خلال كل مرحلة من مراحل تجهيز أو تصنيع المادة الغذائية وتؤدي إلى عدم سلامة الغذاء للاستهلاك الآدمي.

المخاطر المحتمل حدوثها قد توجد في مكونات الغذاء أو في مواد التغليف أو المواد الخام أو قد تحدث من تداول الغذاء ونظام التصنيع، وعندما يقوم فريق الهاسب بتحديد تلك المخاطر فعليه أن يطبق الإجراءات الوقائية.

تقييم المخاطر:

يعتبر تقييم المخاطر من النقاط الهامة لتحليل المخاطر، فمثلا معرفة المصادر الموثوقة الأولية تعتبر من الأشياء الأساسية عند تقييم المخاطر المحتمل حدوثها فعلى سبيل المثال إذا تم استخدام منتوجات زراعية فلابد من معرفة تعرض تلك المنتجات للمبيدات الزراعية ونوع تلك المواد المستعملة والفترة الزمنية بين الرش والحصاد ووجود شهادة تحليل كيميائي لتلك المنتجات لضمان خلوها من المواد الكيميائية.

يتكون تقييم المخاطر أو تحليلها من المخاطر التي تؤدي إلى التسمم الغذائي بجانب المخاطر الكيميائية والطبيعية. وتحليل المخاطر عملية من خطوتين: تحليل وتقييم المخاطر.

ومن أجل القيام بتحليل للمخاطر على الوجه الأكمل من المهم أن يتفهم أعضاء الفريق الأغذية ومكوناتها وعملية التصنيع. ويتضمن هذا أيضا تفهم المخاطر البيولوجية والكيميائية والطبيعية التي من الممكن حدوثها والمتواجدة في داخل المنتج. وأحد الطرق الجيدة لتقييم المخاطر المتوقع حدوثها في أحد العمليات هي القيام بمراجعة سجلات شكاوي المستهلك إذا كان هناك حوادث مسجلة عن أي تلوث من معادن أو من نكهة معينة أو أية مواد غريبة، فإن هذا يعني أنها مخاطر حقيقية حتى بالنسبة للصناعات التي لا تمثل فيها المخاطر الميكروبيولوجية تهديدا حقيقيا ومن المهم على وجه الخصوص تقييم حالة صيانة المصنع والمعدات وكذلك كيفية تنظيف خطوط الإنتاج، ومن الضروري أيضا أن يتفهم العاملين في الصناعات الغذائية الفئة التي ستتناول هذا الغذاء. إن المنتجات التي تستهدف الأطفال الرضع، أو كبار السن أو المستشفيات تحتاج إلى رعاية خاصة عند تقييم المخاطر. فالغذاء الذي لا يؤثر على شخص معافي سواء كان رجل أو امرأة يمكن أن يكون له آثار مرضية بالنسبة لأي من هذه الفئات.

ويقوم الفريق بعد ذلك بعمل مخطط انسيابي تدفقي لعمليات تجهيز الطعام ويجب أن يكون هذا الرسم مفصلا ويتضمن كيفية تدفق المكونات ومواد التغليف إلى قلب العملية، ويوصي أيضا بأن يتضمن المخطط الفترات التي سوف تستغرقها العملية وكذلك درجات الحرارة ويجب أن يكون دقيقا وحديثا حتى يكون تقييم المخاطر مناسبا. ويتضمن نوع المواد الأولية الداخلة في التصنيع والخطوات المتبعة في العملية أو التركيبة بغرض منع الكائنات الدقيقة الممرضة، وإجراءات التصنيع ومعدات التصنيع ووقت العملية التصنيعية ووسائل المراقبة والتغليف والنظافة والتطهير السليم والغرض من الاستعمال والتخزين والتوزيع. ويجب إعادة التقييم المصادر الخطر عند حدوث تغييرات في مصادر المواد الأولية أو خطوات التصنيع والتعبئة، والتوزيع.

الأساس الثاني: تحديد نقاط التحكم الحرجة:

بعد تحديد المخاطر تصبح الخطوة التالية هي تحديد نقاط التحكم الحرجة. وعدد نقاط التحكم الحرجة يختلف باختلاف المنتج أو العملية الغذائية وعدد خطواتها ولا يوجد هناك عدد محدد لتلك النقاط في أي عملية إنتاجية.

ويتم تحديد نقاط التحكم الحرجة اعتمادا على المخاطر التي تم تحديدها خلال عملية تحليل المخاطر وذلك لإزالة أو تخفيض تلك المخاطر إلى المستوى المقبول الذي لا يؤثر على سلامة الغذاء.

خلال مرحلة إنتاج الغذاء؛ النقطة التي يمكن عندها التحكم في المخاطر البيولوجية أو الطبيعية أو الكيميائية تسمى نقطة التحكم CP ، أما نقطة التحكم الحرجة CCP هي النقطة أو الخطوة التي يمكن عندها تطبيق إجراءات التحكم وبالتالي يمكن منع أو إزالة المخاطر الناتجة عن الغذاء أو تقليل المخاطر إلى الحدود المقبولة. عدم القدرة على التحكم في المخاطر يؤدي إلى احتمال وجود غذاء غير آمن.

ويعتبر أسلوب شجرة اتخاذ القرار من أفضل الأساليب لتحديد نقاط التحكم الحرجة بصورة سهلة مبسطة لكل خطوة تم تحديدها كمصدر للخطر، ومن خلالها يمكن تقييم أي من نقاط التحكم الحرجة ويمكن عندها منع المخاطر أو إزالة الخطر أو خفضه إلى مستوى مقبول.

شجرة اتخاذ القرار:

وتتضمن أربعة أسئلة تساعد على تحديد نقاط التحكم الحرجة ويتم السؤال عنها في كل خطوة من خطوات العملية وهي:

١- هل توجد وسائل وقائية للخطر الذي تم التعرف عليه في هذه الخطوة أو الخطوات التي تليها في العملية؟

۲- هل تزيل أو تقلل هذه الخطوة من الخطر إلى المستوى المقبول؟

۳- هل التلوث الذي تم التعرف عليه في العملية يصل إلى المستوى المقبول أم إلى مستويات غير مقبول؟

4- هل الخطوة التالية تزيل أو تقلل الخطر إلى المستوى المقبولة؟

وبناء على تلك الإجابات يقرر فريق الهاسب إذا ما كانت تلك نقاط تحكم أم لا.

شجرة اتخاذ القرار

الأساس الثالث: اعتماد الحدود الحرجة لكل نقطة تحكم حرجة:

بعد تحديد نقاط التحكم الحرجة يتم وضع الأسس العلمية في طريقة التحكم بالأخطاء والحدود الحرجة وتوضح إن كانت نقاط التحكم الحرجة تحت السيطرة أم لا، وتخطي الحدود الحرجة يعني أن نقطة التحكم الحرجة أصبحت خارج السيطرة وبالتالي يصبح هناك احتمال لوقوع مخاطر صحية وفي بعض الحالات يتطلب الأمر تحديد أكثر من حد حرج، وهذه الحدود الحرجة إما أن يتم تحديدها بخواص فيزيائية مثل الوقت والحرارة أو كيميائية مثل تركيز الأملاح والأحماض أو بيولوجية مثل انخفاض الحد الميكروبي للحدود المقبولة. والحدود الحرجة يتم معرفتها من مصادر علمية موثقة كالمنظمات المهتمة بموضوع سلامة الغذاء أو المواصفات القياسية المحلية والدولية والمراجع العلمية.

مثال: لاعتماد الحدود الحرجة في إحدى مراحل تجهيز الدجاج (مرحلة التسميط)

لا يجب وضع حدود حرجة عند نقاط لا تمثل خطورة لأن كثرة وجود حدود حرجة بدون الحاجة لها يؤدي إلى تقليل أهميتها وسوء استخدامها.

الأساس الرابع: إنشاء نظام رصد وقياس لكل نقطة تحكم حرجة:

ويمكن تعريفها على النحو التالي:

القيام بملحوظات وقياسات متتالية لتحديد ما إذا كانت المراقبة الحرجة تحت السيطرة والحصول على سجل دقيق لاستخدامه في تأكيد السلامة مستقبلا ولهذا فإنها عملية رقابية للتأكد من أن أي خطر بل وأية نقطة تحكم حرجة هي تحت السيطرة وقد يكون الرصد والقياس بصورة مستمرة أو على فترات والغرض منها هو:

١- المساهمة في التعرف على اتجاهات الحد الحرجة التي قد تحتاج إلى تعديل.

٢- التعرف على وقت الانحراف عن نقاط الرقابة الحرجة.

٣- توفير الوثائق المكتوبة للرصد والقياس.

يجب تنفيذ إجراءات الرصد والقياس لنقاط التحكم الحرجة على وجه السرعة للحصول على نتائج سريعة (تطبيق أساليب الكشف السريع) ولهذا فإن الاختبارات التحليلية المطولة غير مناسبة لأنها تستغرق وقتا طويلا ولا يمكن إجرائها في أغلب الأحيان، وتفضل القياسات المادية ودرجة الرطوبة ودرجة الحموضة PH كمؤشر غير مباشر للتحكم الميكروبي وذلك لأن القياسات الميكروبية بطيئة وتحتاج الوقت، بالإضافة إلى ذلك فإن عزل الميكروبات الممرضة قد لا يحدث إذا كان تلوث المنتج بمستوى منخفض أو غير موزع بشكل متساوي في عينة الغذاء لذا قد يتطلب الكشف عن الميكروبات حجما اكبرا وعددا اكثرا للعينات المفحوصة، ولكن عند وجود مؤشر للتلوث الميكروبي من القياسات المادية والكيميائية فإنه يلزم أخذ عينات للفحص الميكروبي.

إن القياس المستمر للعامل المتغير هو أفضل وسيلة للمراقبة وعلى سبيل المثال لابد من مراقبة درجة الحرارة باستمرار إذا كان يجب حفظ المنتج في درجة حرارة معينة للتأكد من القضاء على الكائنات الدقيقة التي تؤثر في الصحة العامة ومراقبة درجة الحرارة يتكرر حدوثها كثيرة داخل المجازر الآلية للدواجن.

من أهم الطرق والأساليب الرئيسة للرصد والقياس ما يلي:

۱) تقييم حسي.

۲) القياسات الفيزيائية والكيميائية.

٣) التحليل الميكروبيولوجي.

المراقبة والتسجيل:

حيث يجب تدوين ما قد لوحظ فقط وقد تكون مطبوعات أو مستندات تثبيت المواد والعناصر إذا كانت مطابقة للمواصفات عند تسليمها.

الأساس الخامس: تحديد الإجراءات التصحيحية:

وتعنى وسائل التعديل أو الإجراءات التي يجب اتباعها عندما يظهر انحراف عن نقاط المراقبة الحرجة (تجاوز الحدود الحرجة) المبنية على نتائج الرقابة وتعتمد الإجراءات التصحيحية على عوامل التصنيع أو نوع الغذاء، ويجب إيقاف جميع الأغذية التي أصابها خلل (انحراف) عن التداول حتى يتم تقييمها. وبعد إعادة تقييم الانحراف يتم اتخاذ القرار الذي لا يخرج عن إيقاف العملية كلية والتخلص من المنتج أو إعادة عملياتها من أول مرحلة أو إتلافها أو تحويل المنتج إلى استعمال آخر يجعل منه منتجة آمنة أو إعادة تصنيع المنتج.

الأساس السادس: تحديد إجراءات التحقق للتأكيد من فعالية النظام:

وتعرف إجراءات التحقق بأنها تطبيق الوسائل والإجراءات والاختبارات وأخذ العينات العشوائية وتحليلها وغيرها من أساليب التقييم بالإضافة إلى المراقبة للتأكد من الالتزام بخطة الهاسب ويجب أن تشمل إجراءات التحقق على الآتي:

• مراجعة خطة نظام الهاسب وسجلاته.

• مراجعة الحدود الحرجة التي تم إقرارها.

• مراجعة إجراءات التخلص من المنتج إذا كان غير مطابق للحدود الحرجة.

• مراجعة شكوى المستهلكين.

ويجب الأخذ في الاعتبار أنه يجب تقييم نظام الهاسب عند حدوث الآتي:

• عند وقوع حادثة تسمم غذائي من أحد المنتجات الغذائية.

• عند عمل تعديد في نظام وطريقة الإنتاج.

• عند عمل تغيير في تركيبة طريقة تجهيز المنتج.

• إذا مر الوقت المحدد فيه تقييم نظام الهاسب.

• عند التعامل مع مورد جديد.

• عند وجود شكوى متعلقة بسلامة المنتج.

ويشمل التقييم ثلاث مراحل:

المرحلة الأولى:

للتحقق من أن النقاط الحرجة المتعلقة بسلامة المنتج تم تحديدها وتم عمل نقاط تحكم حرجة لكل خطر محتمل.

المرحلة الثانية:

التحقق من أن الحدود الحرجة المتخذة لكل نقطة حرجة فعالة.

المرحلة الثالثة:

التحقق من أن الإجراءات التصحيحية المتخذة تطبق بفعالية وقادرة على تصحيح أي ضعف.

الأساس السابع: إنشاء نظام لحفظ السجلات وتوثيقها:

إن إنشاء نظام مستمر للسجلات هو بمثابة وثيقة ومستند لتبرهن بالدليل القاطع أن هذا النظام يعمل بصورة فعالة للتأكد من سلامة المنتج وبدون تلك السجلات لا يمكن أن تؤكد ذلك لأنه لا يوجد لديك برهان.

والسجلات لازمة للآتي:

• خطة تحليل المخاطر.

• سجلات مراقبة نقاط التحكم الحرجة.

• سجلات الانحرافات وتصحيحها.

أنواع سجلات الهاسب:

• سجلات نقاط التحكم الحرجة.

• سجلات الحدود المسموح بها.

• سجلات متابعة نقاط التحكم الحرجة.

• سجلات الانحرافات والخطوات التصحيحية.

• سجلات المراجعات.

• سجلات خاصة بالصيانة.

• سجلات البرامج الأولية.

وفيما يلي مثال/ لتطبيق نظام الرقابة بالتحكم في النقاط الحرجة لمسالخ الدواجن وفقأ ل (الدليل التعريفي لتصميم مسالخ الدواجن) الصادر من وزارة الشؤون البلدية والقروية بالمملكة العربية السعودية

تحديد نقاط الضبط الحرجة:

يحدث التلوث على أجسام الدواجن (الذبائح) بالكائنات الحية الدقيقة أثناء عملية التصنيع عادة (عمليات السفع بالماء الحار والنتف ونزع الأحشاء)، كما أن هناك احتمال لحصول التلوث العرضي أثناء التبريد بالغمر.

هناك عدة خطوات لإمكانية التخفيف من مستوى تواجد الكائنات الحية الدقيقة على أجسام الدواجن أثناء التصنيع عن طريق اتباع خطوات فعالة للغسيل والتبريد بالغمر، ولا يمكن لعمليات معالجة الدواجن أن تتخلص من البكتيريا المسببة للمرض أو الإصابة إلا أن مراقبة تطبيق الممارسات الصحية السليمة وتنفيذ الإجراءات التالية يمكن أن يخفف من الحمل البكتيري (بما في ذلك البكتيريا المسببة للمرض) أو تمنع انتشارها على أجسام الدواجن (الذبائح).

۱) استخراج متبقيات الأعلاف بطريقة مناسبة.

۲) الغسيل الفعال عن طريق الرش بماء يحتوي على مواد قاتلة للبكتيريا مسموح باستخدامها (الكلورين) مباشرة بعد الخطوات التي يحصل فيها التلوث.

٣) التبريد بشكل فعال (مثلا: التبريد السريع، الغسل لأفضل حد ممكن والحد من التلوث العرضي.)

4) المحافظة على درجة حرارة منخفضة للذبائح.

المخاطر البيوليوجية (الحيوية):

تظهر على الطيور المتأثرة بإصابات بكتيرية عامة أعراض إكلينيكية واضحة للإصابة تجعل من الممكن التعرف على الطيور المصابة إصابة شديدة ليتم إبعادها خارج المزرعة كجزء من نظام المحافظة على صحة القطيع كاملا. وقد تحصل بعض الحالات المرضية غير العادية بشكل عشوائي في الدجاج وتعتبر بكتيريا (السالمونيلا ولكامبيلوباكتر) من أكثر أنواع البكتيريا المسؤولة عن الأمراض المحمولة عن طريق الطعام والمرتبطة باللحوم هما السالمونيلا والكامبيلوباكتر).

المخاطر الكيميائية:

تنجم المخاطر الكيميائية عن تواجد مواد كيميائية في أجسام الدواجن وبقاياها القابلة للأكل خصوصا الأنسجة الدهنية منها. ومن أهم هذه المواد الكيماويات الزراعية مثل: المبيدات الحشرية ، والمركبات العضوية المحتوية على الكلورين. حيث تطبق معظم وسائل التحكم المستخدمة للسيطرة على المخاطر المحتملة والمرتبطة بالبقايا الكيماوية عادة داخل المزرعة ومن المهم مراقبة حالة البقايا الكيماوية في الطيور المذبوحة لغرض الاستهلاك البشري.

المخاطر الفيزيائية (المادية):

وتتضمن الأجسام الغريبة كالريش، بقايا العلف، الشعر البشري مواد التغليف البلاستيك والمعادن التي من الممكن تواجدها في منتجات الدواجن غير المطبوخة، وتعتبر العظام في المنتجات منزوعة العظم من المشاكل الشائعة أيضا. يشكل الاهتمام بالمعادن والعظام الجزء الأهم في موضوع السلامة الغذائية حيث أنها من الممكن أن تسبب بإصابات كالجروح وكسر الأسنان والاختناق. يجب على منتجي الدواجن أن يطبقوا برنامجا للوقاية من التلوث المادي وأن يأخذوا بعين الاعتبار استخدام نظام لكشف المعادن إذا أشارت مستويات خطورة تواجد المعادن إلى ضرورة ذلك.

خطوات التصنيع الأساسية: المخاطر والتأثير المتوقع بفعل المخاطر الميكروبيولوجية الموجودة.

هناك ثلاث آليات رئيسية تم اقتراحها لوصف التصاق البكتيريا على أجسام الدواجن (الذبائح)

1) الاحتباس: يحصل عند ملامسة أجسام الذبائح الماء الذي يحتوي على البكتيريا، حيث يتم الاحتفاظ بشريط رفيع من الماء على سطح الجسم، لذلك فإن شطف الجسم بماء يحتوي على تعداد بكتيري أقل سيخفض من تعداد البكتيريا المحتبسة على سطح الذبائح وتشير التقديرات إلى الرش بالماء أثناء عملية التصنيع عند عدة نقاط يتم اختبارها.

۲) التعليق: يحصل عندما يمتص نسيج الجسم المكشوف (مثل: الجلد، طبقات النسيج الضام الكولاجيني في العضلات الماء ويبدأ بالانتفاخ حيث يؤدي الانتفاخ إلى كشف تعريض الأقنية العميقة والشقوق في النسيج مما يؤدي إلى اختراق وتعلق البكتيريا بها وفي هذه الحالة لا يمكن إزالة البكتيريا العالقة عن طريق رش الجسم بالماء لأنها تصبح محمية إلى درجة معينة من الكيماويات المستخدمة لإزالة التلوث، ومع مرور الوقت قد تصبح البكتيريا المحتبسة في الشريط المائي الدقيق على السطح الخارجي للجسم عالقة أيضا.

۳) الالتصاق: يحصل عندما تلتصق الكائنات الحية الدقيقة بالنسيج السطحي. وهناك أنواع معينة من البكتيريا تمتلك القدرة على الالتصاق (مثل: بعض سلالات السالمونيلا) ويحدث الالتصاق بشكل تفضيلي عادة في المناطق القريبة من السطح أو على النسيج الضام الرخو المتواجد تحت الجلد والذي يغطي العضلات.

إذا كانت القطعان القادمة ملوثة الأسطح بالسالمونيلا قبل البدء بتصنيعها فإنه سيكون من الصعب جدا إنتاج دواجن خالية من السالمونيلا، لأنه في حال تعلقت السالمونيلا بجلد الذبيحة فإنه من الصعوبة بمكان القضاء على هذه الكائنات الحية الدقيقة أو التحكم بها أثناء عملية التصنيع داخل المنشأة ولذلك ومن أجل إنتاج دواجن خالية من السالمونيلا، فإنه من المهم جدة إنتاج طيور حية خالية منها من البداية. وينطبق نفس الشيء على الكامبيلوباكتر أيضا.

على الرغم من أن التخلص التام من هذه الأنواع من البكتيريا المسببة للمرض في الدواجن بعيد الاحتمال في ظروف التصنيع العادية غدا أنه من الممكن جدا تقليل فرص التلوث العرضي في المنشأة وبالتالي تقليل فرص وقع حالات مرضية من السالمونيلا والكامبيلوباكتر.

السفح بالماء الحار:

|

|

|

|

دراسة يابانية لتقليل مخاطر أمراض المواليد منخفضي الوزن

|

|

|

|

|

|

|

اكتشاف أكبر مرجان في العالم قبالة سواحل جزر سليمان

|

|

|

|

|

|

|

اتحاد كليات الطب الملكية البريطانية يشيد بالمستوى العلمي لطلبة جامعة العميد وبيئتها التعليمية

|

|

|