الفاكهة والاشجار المثمرة

نخيل التمر

النخيل والتمور

آفات وامراض النخيل وطرق مكافحتها

التفاح

الرمان

التين

اشجار القشطة

الافو كادو او الزبدية

البشمله او الاكي دنيا

التوت

التين الشوكي

الجوز

الزيتون

السفرجل

العنب او الكرمة

الفستق

الكاكي او الخرما او الخرمالو

الكمثري(الاجاص)

المانجو

الموز

النبق او السدر

فاكة البابايا او الباباظ

الكيوي

الحمضيات

آفات وامراض الحمضيات

مقالات منوعة عن الحمضيات

الاشجار ذات النواة الحجرية

الاجاص او البرقوق

الخوخ او الدراق

الكرز

المشمش

مواضيع عامة

اللوز

الفراولة او الشليك

الجوافة

الخروب(الخرنوب)

الاناناس

مواضيع متنوعة عن اشجار الفاكهة

التمر هندي

الكستناء

شجرة البيكان ( البيقان )

البندق

المحاصيل

المحاصيل البقولية

الباقلاء (الفول)

الحمص

الترمس

العدس

الماش

اللوبياء

الفاصولياء

مواضيع متنوعة عن البقوليات

فاصوليا الليما والسيفا

محاصيل الاعلاف و المراعي

محاصيل الالياف

القطن

الكتان

القنب

الجوت و الجلجل

محصول الرامي

محصول السيسال

مواضيع متنوعة عن محاصيل الألياف

محاصيل زيتية

السمسم

فستق الحقل

فول الصويا

عباد الشمس (دوار الشمس)

العصفر (القرطم)

السلجم ( اللفت الزيتي )

مواضيع متنوعة عن المحاصيل الزيتية

الخروع

محاصيل الحبوب

الذرة

محصول الرز

محصول القمح

محصول الشعير

الشيلم

الشوفان (الهرطمان)

الدخن

محاصيل الخضر

الباذنجان

الطماطم

البطاطس(البطاطا)

محصول الفلفل

محصول الخس

البصل

الثوم

القرعيات

الخيار

الرقي (البطيخ الاحمر)

البطيخ

آفات وامراض القرعيات

مواضيع متنوعة عن القرعيات

البازلاء اوالبسلة

مواضيع متنوعة عن الخضر

الملفوف ( اللهانة او الكرنب )

القرنبيط او القرنابيط

اللفت ( الشلغم )

الفجل

السبانخ

الخرشوف ( الارضي شوكي )

الكرفس

القلقاس

الجزر

البطاطا الحلوه

القرع

الباميه

البروكلي او القرنابيط الأخضر

البنجر او الشمندر او الشوندر

عيش الغراب او المشروم او الأفطر

المحاصيل المنبهة و المحاصيل المخدرة

مواضيع متنوعة عن المحاصيل المنبهة

التبغ

التنباك

الشاي

البن ( القهوة )

المحاصيل السكرية

قصب السكر

بنجر السكر

مواضيع متنوعة عن المحاصيل

نباتات الزينة والنباتات الطبية والعطرية

نباتات الزينة

النباتات الطبية والعطرية

الحشرات النافعة

النحل

نحل العسل

عسل النحل ومنتجات النحل الاخرى

آفات وامراض النحل

دودة القز(الحرير)

آفات وامراض دودة الحرير

تربية ديدان الحرير وانتاج الحرير الطبيعي

تقنيات زراعية

الاسمدة

الزراعة العضوية

الزراعة النسيجية

الزراعة بدون تربة

الزراعة المحمية

المبيدات الزراعية

انظمة الري الحديثة

التصنيع الزراعي

تصنيع الاعلاف

صناعات غذائية

حفظ الاغذية

الانتاج الحيواني

الطيور الداجنة

الدواجن

دجاج البيض

دجاج اللحم

امراض الدواجن

الاسماك

الاسماك

الامراض التي تصيب الاسماك

الابقار والجاموس

الابقار

الجاموس

امراض الابقار والجاموس

الاغنام

الاغنام والماعز

الامراض التي تصيب الاغنام والماعز

آفات وامراض النبات وطرق مكافحتها

الحشرات

الحشرات الطبية و البيطرية

طرق ووسائل مكافحة الحشرات

الصفات الخارجية والتركيب التشريحي للحشرات

مواضيع متنوعة عن الحشرات

انواع واجناس الحشرات الضارة بالنبات

المراتب التصنيفية للحشرات

امراض النبات ومسبباتها

الفطريات والامراض التي تسببها للنبات

البكتريا والامراض التي تسببها للنبات

الفايروسات والامراض التي تسببها للنبات

الاكاروسات (الحلم)

الديدان الثعبانية (النيماتودا)

امراض النبات غير الطفيلية (الفسيولوجية) وامراض النبات الناتجة عن بعض العناصر

مواضيع متنوعة عن امراض النبات ومسبباتها

الحشائش والنباتات الضارة

الحشائش والنباتات المتطفلة

طرق ووسائل مكافحة الحشائش والنباتات المتطفلة

آفات المواد المخزونة

مواضيع متنوعة عن آفات النبات

المكائن والالات الزراعية

مواضيع متنوعة عن الزراعة

مواد التعبئة والتغليف الرئيسية (الزجاج)

المؤلف:

د. نبيل مهنا، د. ليلى السباعي

المصدر:

تعبئة وتغليف الاغذية ومنتجات الالبان

الجزء والصفحة:

ص 48-66

4-1-2018

4897

الزجاج المستخدم في تعبئة وتغليف المواد الغذائية والالبان

لم يعرف تماما زمن صنع الزجاج ومكانه عبر التاريخ.. ولكن يظن أنه وجد منذ 5000 سنة قبل الميلاد نتيجة تجمد السوائل البركانية، أو نتيجة اصطدام الصواعق بالرمال الأرضية الرطبة، ولم يميز من كل ذلك سوى البريق اللامع.. لكن الدلائل تشير اشارة مؤكدة الى أن قدماء المصريين حصلوا على الزجاج أول مرة منذ 1600 سنة قبل الميلاد من حيث المعادن مع الرمل مما يعنى أن صناعة الزجاج كانت مرتبطة مع صناعة المعادن، وأن صناعة الزجاج بدأت في مصر القديمة فقد كان معبد الكرنك يمثل جامعة علمية متكاملة تضم ثمانية آلاف عالم في مختلف العلوم والفنون يمثلون العقل الواعي للدولة في ذلك الوقت ، ويمكن القول أنه في المراحل اللاحقة تم تحضير الأدوات الزجاجية بطريقة النفخ لدى قدماء المصريين والفينيقيين والرومان، وفي القرون الوسطى تم تجهيز أشكال ملونة ومختلفة من الزجاج في البندقية، وفي مطلع القرن الثامن والتاسع عشر تحسنت صناعة الزجاج بالتعديل الذى أحدث على أفران الصهر، وفي مطلع القرن العشرين صممت الآلات الأوتوماتيكية الكاملة لصناعة القوارير وطريقة فوكاولت لإنتاج الألواح الزجاجية. كما ظهرت أنواع جديدة من الزجاج.. كما صنعت الألياف الزجاجية (الصوف الزجاجي)، وتشير الدراسات والمراجع المتاحة أنه في عام ١٨٨٤م بدأت تعبئة اللبن السائل في الأواني الزجاجية المصنعة يدويا.. بينما في عام ١٨٨٩م تم تصنيع أول ماكينة لصناعة وتشكيل العبوات الزجاجية. وفي مصر بدأ محمد السيد ياسين صناعة الزجاج في العصر الحديث وذلك بإنشاء المصنع اليدوي الأول عام 1932 م، وهذا الاختيار العبقري لنقل التكنولوجيا التي تستوعب الكثير من الأيدي العاملة ولا تحتاج لرأسمال كبير كان نقطة البداية الصحيحة لنقل تكنولوجيا الزجاج من الغرب الوارث الحقيقي لهذه الصناعة الهامة من الأجداد على مر العصور.

هذا وبصفه عامة يمكن القول أن لفظ "الزجاج" يطلق على المواد الشفافة التي تتشابه بنيتها مع بنية السوائل.. وتعادل صلابتها في درجة الحرارة العادية الأجسام الصلبة.. فالزجاج مادة غير مبلورة صلبة في درجة الحرارة العادية وتلين الكيمائية لقواعد الارتباط الكيمائي المعروفة.. بل يتألف الزجاج من مجموعة من الأكاسيد المعدنية التي يمكن تصنيفها في ثلاث مجموعات رئيسية:

1- مجموعة الأكاسيد الحامضية P2O5 ، B2O3 ، وSiO2 وهذه تشمل وتؤلف هذه المجموعة الشبكة الزجاجية

2- مجموعة الأكاسيد القلوية وتشمل Li2O ،K2O ، Na2O وهذه المجموعة تساعد على تخفيض درجة انصهار الزجاج.

3- مجموعة الأكاسيد القلوية الترابية وتشمل CaO ، MgO ، BaO وتساعد هذه المجموعة على التصلب المبكر للزجاج بالإضافة الى تحسين عامل المتانة. وبالإضافة الى الأكاسيد السابقة يضاف AL2O3 مثبتا ومؤلفا للشبكة ولتحسين صفات الزجاج الخارجية.

أما عن بنية الزجاج الفراغية فلم تتضح إلا مع استخدام أشعة رونتجن والتي أثبتت أن هذه البنية بشكل عام غير منتظمة وتشبه بنية السوائل، ولقد اتضح أن الترتيب الزجاجي يشبه تقريبا ترتيب السيليكات المؤلفة من أهرامات رباعية الاوجه (SiO4) مرتبط كل منها بكاري من الأوكسجين حيث تقع ذرة السيليكون في الفراغ بين الزوايا الاربع التي تحتلها ذرة الأوكسجين مما يودي الى تشكيل جسم ذي ثلاثة أبعاد.. واذا تكررت وحدة الجسم السابقة تكرارا منتظما شكلت السيليكات.. أما اذا لم ينتظم تكرارها شكلت الزجاج.

الخواص العامة للزجاج

1- الكثافة والتمدد الحرارى:

ترتبط كثافة الزجاج بأنواعه وتتغير كثافته بتغير مكوناته، ويمكن حساب كثافة الزجاج من المواد الأولية المكونة له، وتتراوح بصفة عامة بين 2.21-3.0 جرام.

هذا وعند تسخين الزجاج الصلب يتمدد قليلاً وتنقص كثافته ولاسيما عند الوصول الى درجة الليونة ويمكن حساب كثافة الزجاج بإحدى الطريقتين التاليتين:

الجدول رقم (۱)

كثافة أنواع مختلفة من الزجاج

(أ) بمعرفة التركيب الكيمائي (٪ بالوزن) والحجم النوعي لمكوناته تطبق العلاقة:

الكثافة= الوزن النوعي ÷ الحجم النوعي للزجاج

(ب) طريقة المقارنة.. وذلك عن طريق الاعتماد على قطعة زجاج قياسية أي معروفة الكثافة. حيث يمكن بطريقة معملية بسيطة تقدير الكثافة لعينة الزجاج مجهولة الكثافة.

هذا ويجب مراقبة كثافة الزجاج في أثناء الإنتاج مراقبة دقيقة لأن أي تغير في الكثافة يعود سببه الى تغير في التركيب الكيمائي للزجاج . مما يؤثر على نوعية الزجاج المنتج.

أما التمدد الحرارى للزجاج فيرتبط بمكونات الزجاج الأساسية فالأكاسيد القلوية ترفع من قيمة التمدد الحرارى بينما يخفضه أكاسيد B203 واكسيد التيتانيوم.

٢- الحرارة النوعية والتوصيل الحرارى:

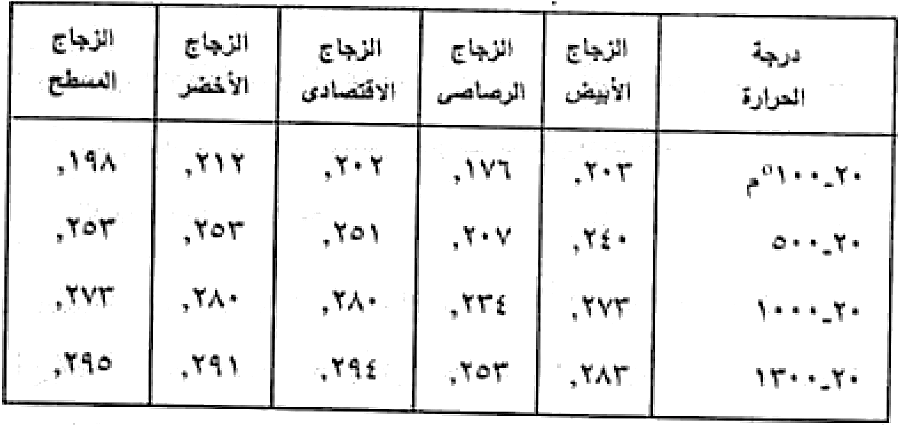

يحدد تركيب الزجاج الكيميائي حرارته النوعية وتختلف باختلاف أنواعه حيث تتراوح الحرارة النوعية بين القيمتين 0.06- 0.29 وتزداد الحرارة النوعية بازدياد درجة الحرارة.

هذا وانخفاض الحرارة النوعية للزجاج الرصاصي وللزجاج المسطح يعود الى وجود الاكاسيد الثقيلة مثل PbO ، BaO . أما ارتفاع الحرارة النوعية في الكثير من أنواع الزجاج فيكون ذلك راجعا لاحتوائها على الاكاسيد القلوية.

الجدول رقم (2)

الحرارة النوعية لأنواع مختلفة من الزجاج عند درجات حرارة مختلفة

أما عن التوصيل الحرارى فهو منخفض في الدرجات العادية من الحرارة ويختلف باختلاف التركيب الكيمائي وتتراوح في الدرجات العادية من الحرارة بين 0.7- 1.3 كيلو حراري / متر/ ساعه/م.

3- الخواص الميكانيكية:

من أهم الخواص الميكانيكية للزجاج هي المتانة عند السحب والمتانة عند الضغط، وتقدر المتانة بوحدة كجم/مم2 وتتراوح متانة السحب برقم 14.5 كجم/مم2. ولا تتأثر متانة السحب بالتركيب الكيمائي للزجاج الا قليلا.. بل تتأثر بالسطح الخارجي مثل وجود فقاعات وحصى وتجريح يؤدى إلى انخفاض متانة السحب بدرجة ملحوظة. أما متانة الزجاج عن الضغط فتتراوح بين 60، 120 كجم/مم2. وقد تصل الى ۲۳۰ كجم/مم2 في زجاج الكوارتز، وهذا يعني ان التركيب الكيمائي يؤثر في المتانة عند الضغط وتزداد اذا دخل في تركيب الزجاج الكيمائي اكاسيد الكالسيوم والرصاص والمغنسيوم والالمونيوم.

4- الخواص الضوئية والكهربائية:

يمتاز الزجاج بشدة نثره وبعثرته للضوء وهذا بسبب بنية الزجاج الفراغية ويمتاز الزجاج الصلب والجاف بعزله الجيد. أما عن التوصيل الكهربائي للزجاج فيعود الى وجود شوارد الصوديوم حيث تزداد هذه الخاصية بازدياد نسبة أكاسيد الصوديوم.

5- الخواص الكيمائية:

يقاوم الزجاج عامة المحاليل الكيمائية عدا بعض المصهورات القلوية التي تحل الزجاج بسهولة ويؤثر الماء في الزجاج بعد تماسه لفترة طويلة وتلاحظ هذه الظاهرة في الزجاج الذي يحتوي علي نسبة كبيرة من اكسيدي الصوديوم والكالسيوم وبصورة عامة يمكن القول أن الخواص الكيمائية للزجاج وثباته الكيمائي يرتبطان بكمية اكسيد السيليكون الذى يزيد من الثبات الكيمائي بعكس القلويات التي تنقصه.

6- خاصية الليونة:

يقصد بهذه الخاصية درجة الحرارة التي يبدأ عندها الشكل الخارجي للزجاج في التحطم أو تغير الشكل، وتتراوح درجة ليونة الزجاج العادي من 600-900م. وترتبط هذه الخاصية بالتركيب الكيمائي للزجاج فهناك مواد رافعة لليونة مثل AL2O3, SiO2 ، وهناك مواد خافضة لليونة مثل Na2O, K2O, Li2O.

مواد الزجاج الأولية

تقسم المواد الأولية المستخدمة في صناعة الزجاج الى قسمين رئيسيين:

(أ) المواد الأساسية : وتضم مجموعة الأكاسيد: الاكاسيد الحامضية وتتراوح نسبتها من 44-55 ٪ وتسمى بالأكاسيد المكونة (SiO2 ، P2O5, B2O3) والاكاسيد القلوية وتصل نسبتها الى ۲۳٪ و تسمي بالأكاسيد الظاهرة (K2O, Na2O). أما الاكاسيد القلوية الترابية فتتراوح نسيتها من 3-30 ٪ وتسمى بالأكاسيد المثبتة (BaO و CaO و MgO) وترتبط صفات الزجاج العامة بنسبة المواد الأساسية الأولية المكونة له.

(ب) المواد الثانوية أو المواد الإضافية: تضم هذه المجموعة المواد التي تحسن نوعية الزجاج كالتلوين ومسرعات الانصهار والشفافية، وأشهر هذه المواد Al2O3, ZrO2 , TiO2, PbO .

وفيما يلى شرحا مختصرا لبعض هذه المواد:

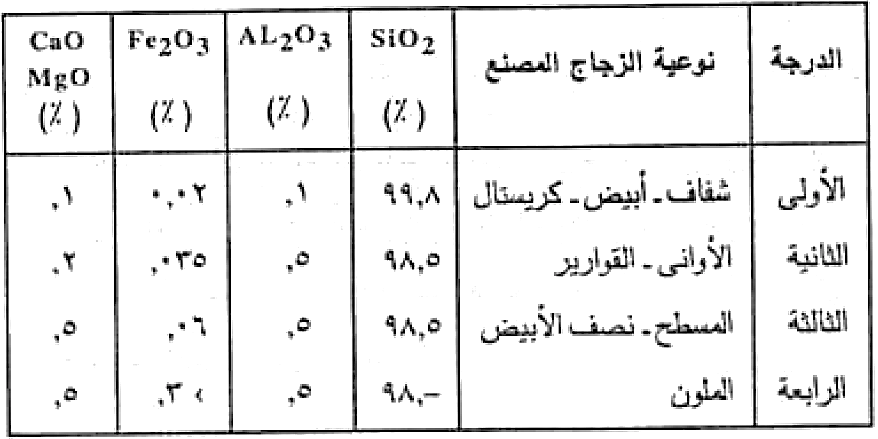

۱- اكسيد السيلكون SiO2:

يؤلف هذا الاكسيد المادة الأساسية في صناعة الزجاج العادي، ويشترط في الرمل المستخدم أن يحتوى على نسبة عالية من أكسيد السيلكون (قد تنخفض في بعض الأحيان الى ٨٠٪)، وألا يحوى إلا على نسبة قليلة من الشوائب ولاسيما الملونة مثل مركبات الحديد والتي تشترط أنواع معينة من الزجاج وجودها، ويصنف الرمل SiO2 عادة في أربع درجات كما هو موضح بالجدول التالي، وبشكل عام يؤدى وجود أكسيد السيلكون الى ارتفاع درجة الحرارة اللازمة لصهره وزيادة لزوجته ومقاومته الكيمائية، واذا نقص اكسيد السيلكون في الزجاج سبب حدوث التبلور واصبح قابلا للكسر (نقصان المقاومة الميكانيكية).

الجدول رقم (3)

مواصفات رمل الزجاج

2- حمض البوريك والبوراكس:

يستخدم حمض البوريك وH3BO3 أو البوراكس الصناعي وNa2B4O7 أو الطبيعي (Na2B4O7-4H2O) في صناعة الزجاج حيث تكسب هذه المواد الزجاج

تحسنا في درجة الانصهار ودرجة الصلب والليونة والمقاومة الحرارية والتوتر السطحي والمقاومة الكيمائية.

3- حمض الفوسفوريك والفوسفات:

يستخدم حمض الفوسفوريك أو مركباته في صناعة الزجاج بكميات قليلة وذلك لصنع الاجهزة الزجاجية التي تسمح بمرور الاشعة الفوق بنفسجية.

4- كربونات الصوديوم وكبريتاته ونتراته:

تستخدم هذه الأملاح لتأمين أكسيد الصوديوم في صناعة الزجاج عندما يتفكك وفقا للمعادلات الاتية:

Na2CO3 → Na2O + CO2

Na2SO4 → Na2O + SO3

2NaNO3 → Na2O + 2NO2 + 1/2O2

ويمكن القول أن عيوب كبريتات الصوديوم هي تفاعلها مع مبردات أفران الصهر واعطاء اللون الأصفر. أما مزايا نترات الصوديوم فهي تسرع من عملية الصهر... أما اكسيد الصوديوم فهو من أهم المواد الصاهرة الداخلة في تركيب الزجاج حيث يخفض من درجة الانصهار.

5- كربونات البوتاسيوم ونتراته:

تتفكك كربونات البوتاسيوم في صناعة الزجاج لإعطاء اكسيد البوتاسيوم وهو من أهم الاكاسيد القلوية بعد أكسيد الصوديوم، ويحسن هذا الاكسيد من خواص الزجاج بصفة عامة.

6- مركبات الليثيوم:

يحسن أكسيد الليثيوم من خواص صهر الزجاج ويقلل من درجة لزوجته.

7- الكلس والدولوميت:

أكسيد الكالسيوم من أهم الأكاسيد القلوية الترابية لأنه يصلب الزجاج ويجعله قابلا للاستعمال. ويستخدم الدولوميت في صناعة الزجاج لتحوله الى اكسيد الكالسيوم وأكسيد الماغنسيوم ويحسن الأخير من خاصية تشكيل الزجاج.

8- كربونات الباريوم:

هي المصدر الرئيسي لإدخال اكسيد الباريوم في صناعة الزجاج، والذي يجمع في صفاته أكسيد الكالسيوم واكسيد الرصاص حيث يسهل تصنيع الزجاج وصهرة.

9- اكسيد الالومنيوم:

يؤثر هذا الاكسيد في نوعية الزجاج لأن نسبته تصل الى ٢٪ في بعض الأحيان مما يكسب الزجاج زيادة في اللزوجة والمقاومة الكيمائية والميكانيكية ويدخل بشكل خاص في تركيب زجاج قوارير المياه المعدنية والغازية، مما يزيد من تحملها للضغط.

10- المواد الثانوية:

تضاف هذه المواد بغرض تحسين نوعية الزجاج أو لتحضير زجاج وفق مواصفات معينه، ومن هذه المواد كلوريد الصوديوم، اكسيد التيتانيوم، مركبات الفلور، مركبات الألمونيوم، مركبات الكروم (اللون الأخضر) ومركبات المنجنيز والنيكل (اللون البنفسجي)، مركبات الكوبالت (اللون الأزرق)، ومركبات الحديد (اللون الأحمر والبنى).

الأوعية الزجاجية وتعبئة المواد الغذائية والألبان:

تعتبر الأوعية الزجاجية واحدة من أهم عبوات المواد الغذائية ويستعمل منها بلايين العبوات سنويا على مستوى العالم كعبوات للألبان السائلة والمياه الغازية والزيوت والمشروبات الكحولية وغيرها.. وتمتاز العبوات الزجاجية بتنوع العبوات من ناحية الشكل والحجم، كما أنها تمتاز بالصلابة والقوة Rigid and strong، كما أن الزجاج لا يتفاعل مع المادة الغذائية، ويعتبر خامل كيماويا، كما أن الزجاج حاجز ممتاز للمواد الصلبة والسوائل، وعلى ذلك فهو يوفر حماية ممتازة ضد الروائح والنكهة الغير مرغوبة والتلوث، كما أن الزجاج يمكن الحصول عليه بألوان مختلفة وبالتالي يسهل تمييز ما به من غذاء بجانب أن إمكانية تلون الزجاج يعطى حماية للأغذية التي من الممكن أن تتأثر بالضوء، ومن المميزات الهامة أيضاً للعبوات الزجاجية إمكانية إعادة استعمالها مرات عديدة بعد رجوعها للمصنع وأجراء عمليات النظافة عليها، كما أن رخص العبوات الزجاجية النسبي مقارنة ببعض العبوات الأخرى يعطى لهذه العبوات ميزة كبرى من وجهة النظر الاقتصادية، وقد يؤخذ على العبوات الزجاجية بعض العيوب والممكن توضيحها في ما يلي:

1- سهولة الكسر اذا تعرضت العبوة للارتطام الشديد بجسم صلب أو تعرضت لضغط خارجي أو داخلي خلال مراحل التصنيع والغسيل والتعبئة.

2- ثقل الوزن اذا ما قورنت بالعبوات الأخرى.

3- تحتاج الى عناية خاصة في ترتيبها وعرضها، وأثناء تداولها.

4- العبوات الزجاجية يصعب التخلص منها بسهولة، ولهذا فهي تصمم بحيث تكون متعددة الاستخدام Multi use.

على أية حال.. فالتطورات الحديثة في مجال العبوات الزجاجية أدت الى تحسين نسبة القوة/ الوزن Strength /Weight ratio، وهذا يؤدى بالتأكيد الى تقليل الكسر وتحسين التداول، كما أن الطرق الحديثة في تزيين أسطح العبوات الزجاجية يجعل من الزجاج علاوة على شفافيته أكثر جاذبية من ناحية الشكل.

أن العبوات الزجاجية هذه عادة ما تصنع من خلطة خاصة تؤثر على خصائص العبوات الزجاجية من ناحية مدى تحملها للصدمات والكسر، وأيضا مدى تحملها فريق حرارة المادة المعبأة من حرارة الوسط الخارجي في حالة تعبئة مواد ساخنة، وأيضا مدى تحملها للمعاملات الحرارية المختلفة من بسترة وتعقيم عند تعبدتها لمواد غذائية يجرى عليها هذه المعاملات وأيضا تحملها للتبريد الفجائي الذي عادة ما يتبع مثل هذه المعاملات الحرارية، هذا ويمكن القول أن الكثير من هذه المواصفات يوفرها الزجاج ذو التركيب الكيماوي الآتي:

اكسيد سيلكون (SiO2) 72.2%، اكسيد المونيوم (Al2O) ۱٫۸%، اكسيد حديدوز (Fe2O3) 15 ٪، اكسيد كالسيوم (CaO)، وهو من الاكاسيد المثبتة 9.5 ٪، أكسيد ماغنسيوم (MgO)، وهو أيضاً من الاكاسيد المثبتة 1.5 ٪، أكسيد مانجنيز (MnO)، وهو أيضاً من الاكاسيد المثبتة 5،٪، اكسيد الصوديوم (Na2O)، وهو من الاكاسيد القلوية 13.6٪، أكسيد بوتاسيوم (K2O) وهو أيضا من الاكاسيد القلوية 45.٪، أما اكسيد الكبريت (SO3) فيوجد بنسبة 3, ٪، هذا ولقد أشارت العديد من المراجع آن زجاجات تعبئة اللبن تصنع من زجاج خاص يسمي الزجاج الجيري Lime glass والذي يحتوي علي 74٪ اكسيد سيلكون، آما الباقي ويمثل 26٪ فهو عبارة عن اكاسيد كالسيوم وماغنسيوم، أما اكسيد الصوديوم فإنه يضاف ليسهل عملية انصهار وتشكيل السيلكا.

الجدير بالذكر أن هناك العديد من المواصفات التي حددت الخواص الطبيعية الزجاج العبوات مثل الوزن النوعي، الحرارة النوعية، درجة التوصيل الحراري، درجة التمدد الحراري، مدي مقاومة الشد، درجة حرارة الانصهار، و هي كما يلي:

Specific gravity = 2.47 - 2.49 g/ml

Specific heat = 0.28 Calories /g/C.

Thermal conductivity = 2 x 10-3 cal. / cm2/sec-1

Thermal expansion = 8-9 x 10-6 cms / cm /C.

Tensile strength = 5000-7000 Lbs/ in2

Softening temperature= about 500C

أن تصنيع العبوات الزجاجية يمر بمراحل متعددة تشمل تحضير المواد الأولية الخام ثم تشكيل الخلطة المطلوبة ثم اجراء عملية الصهر في أفران خاصة تسمى أفران الصهر حيث تتم هذه العملية على درجات حرارة عالية قد تصل الى 1400- 1500 م، ويواكب ذلك تبخر الماء وتفكك المركبات (مثل الكربوانات والنترات والكبريتات...الخ)، وانطلاق الغازات المقابلة، وحدوث العديد من التفاعلات ، وفي النهاية ينقى المنصهر وتعدل درجة حرارته ليصبح مناسبا لعمليات التشكيل، وفي الكثير من الأحيان- وعند الاهتمام بالمظهر الميكانيكي للعبوة - هناك العديد من المعاملات التي تجرى على السطح الخارجي للعبوة بقصد تغطيته وحمايته من الخدوش، ومن هذه المعاملات المعاملة التي تعرف بمعاملة النهاية الساخنة Hot end coating وهى تتم على السطح الخارجي للعبوة أثناء مرورها على سير متحرك من الماكينة الى فرن التقسية Annealing oven (وهى العملية الهامة في صناعة الزجاج) حيث يتم تغطية السطح المعرض بأكاسيد التيتانيوم والقصدير والتي توفر حماية أقوى من الزجاج نفسه. أما النوع الثاني من التغطية فيعرف بمعاملة النهاية الباردة Cold end treatment، وهى تتم أثناء خروج العبوة من فرن التقسية حيث يتم تغطية العبوة بمحاليل مخففة من الصابون المعقدComplex Soap، أو بالمعاملة بمعلقات من مشتقات أحماض دهنية للدائن مثل البولي اثيلين أو ستيارات البولي اثيلين، وهذه المواد تعطى حماية للزجاج ولا تغير من صفات التداول أو وضع ملصقات على العبوة. الجدير بالذكر أن عمليات التقسية Annealing للعبوات الزجاجية تجرى على العبوات المشكلة بتعريضها لدرجات حرارة عالية في أفران أو أنفاق خاصة (حوالى 500م)، ثم تبرد الى درجة حرارة التداول، وذلك بقصد اكسابها المزيد من القوة والصلابة. ثم يلى ذلك عمليات الفحص Inspection حيث تعرض العبوة لسلسلة من الفحوص الظاهرية والميكانيكية والالكترونية، وهناك العديد من الأجهزة التي تستخدم في ذلك نذكر منها على سبيل المثال جهاز تقدير تحمل العبوة للصدمة Simulated impact resistance، مقياس ضغط الغطاء Plug ganges، مقياس السمك Thickness ganges، مقياس الارتفاع Height ganges وأيضا هناك اختيارات الجودة والتي تشمل قياس رقم الصلابة (درجة التقسية) Temper number، واجراء اختبار مقاومة الصدمة الحرارية Thermal shock، واختبار قوة الضغط الداخلي Internal Pressure Strength، اختبار سمك الجدران thickness Wall، بجانب اختيار السعة Capacity ، واختبار مواد التغطية Coatings، وغيرها من الاختبارات الهامة التي أقرتها الطرق القياسية للهيئة الامريكية للاختبار والمواد American Society for Testing and Materials, ASTM)

مزايا العبوات الزجاجية

1- الزجاج أقل تفاعلا مع محتوى العبوة من أي نوع آخر من العبوات، وقد لا يتفاعل مع الغذاء بالمرة.

2- العبوة الزجاجية يمكن تعقيمها في درجة حرارة عالية لقوة تحملها.

3- يمكن التحكم في درجة نفاذية الضوء عن طريق تلوين الزجاج مما يوفر الحماية الكافية للغذاء اذا كان من النوع الذى يتأثر بالضوء.

4- يتمتع الزجاج بمظهر جميل وجذاب ويمكن تجميله وتزيينه بالوسائل المختلفة.

5. يمكن اعادة استخدام العبوة أكثر من مرة، وهذا يلزم الاهتمام بعمليات التجميع والفرز والغسيل والتعقيم قبل اعادة التعبئة.

6- الزجاج الغير صالح للتعبئة مرة أخرى يمكن تدويره والاستفادة منه بخلطه مع الخامات المستخدمة في تصنيع الزجاج.

7- شفافية الزجاج من النقاط الهامة التي تؤخذ في الاعتبار عندما يكون مطلوبا رؤية المحتوى الداخلي للعبوة.

عيوب استخدام الزجاج في تصنيع عبوات الأغذية

هناك عدة تقسيمات عامة لعيوب الزجاج نذكر منها التشقق أو التصدع Checks، حدوث التجعدات Seams، تكون البثرات غير الزجاجية Nonglass inclusion، وتشمل الأوساخ والجزئيات الملتصقة والعلامات الزيتية وسوء التشكيل وغيرها من العيوب. وعلى حسب شدة العيب ونوعه يمكن أن تصنف العيوب بصفة عامة كالتالي:

- عيوب حرجة Critical وهى تلك التي تكون غير مناسبة للاستخدام مثل عيوب التشكيل وظهور الأشكال الغريبة.

- عيوب رئيسية Major مثل تلك العيوب التي تقلل استخدام العبوة وتحد من انتشارها.

- عيوب ثانوية Minor وتشمل العيوب التي لا توثر على استخدام العبوة ولكنها تقلل من مظهرها أو تحد من رغبة المستهلك لها.

اعتبارات هامة عند تصميم العبوة الزجاجية

Design considerations

يجب أن يختار تصميم العبوة الزجاجية بعناية لتجنب المشاكل أثناء التعبئة والشحن، وهناك اتفاقاً عاماً بين منتجي الماكينات ومعظم المصنعين على تجنب الشكل الكروي للعبوة ذات القاع الصغير لصعوبة نقل العبوة على السيور المتحركة، كما أن المساحة الصغيرة للجسم تتعرض الى الاحتكاك الدائم. مثلا في حالة البرطمانات يجب أن يكون الكتف Shoulder على أو مربع Squar، والنهاية الخاصة بالعبوة (Mouth) تكون محتوية على حلقات أو تشكيلات أخرى لأحكام تثبيت الغطاء، وبصفه عامة يجب أن يكون التصميم بسيطا كلما أمكن لتجنب مشاكل التصنيع من ناحية، ومن ناحية أخرى تجنب ارتفاع التكاليف، ومن الأمثلة في ضرورة أن يكون التصميم مناسبا لنوع المادة الغذائية، هو على الرغم من أن الخضروات والفاكهة تحتاج الى عنق برطمان متسع بقدر الإمكان، يجب ضرورة مراعاة ألا يكون اتساع النهاية أكبر من الكتف، ولكن يكون فقط الاتساع كافيا لإتمام المطلوب مع مراعاة ضرورة أن يكفل الحماية الغطاء، هذا ونهاية البرطمان يجب أن تتدرج في اتجاه القاعدة لتجنب الجوانب الحادة Sharp corners.

أن شكل العبوة يكون من العوامل الهامة التي تؤثر على قوتها، فالشكل البيضاوي أقوى الأشكال، يليه الأسطواني، والشكل المستطيل أفقر الأشكال من الناحية الهندسية - حيث أن الأسطح المسطحة للمستطيل سوف تتأثر بسهولة للضغط مقارنة بالأسطح المحدبة- خاصة اذا حدث الضغط قريباً من الوسط، ولذلك فإن المصمم يفضل وجود تحببات Beads أو تموجات Rigds لتأخذ صدمة الضغط، هذه التموجات يمكن أن تقوى أكثر بأن ترقط أو تنقط (التنقيش) بدلا من أن تكون مسطحة ملساء، وهذا قد يتم أيضاً على القاع ويؤدى ذلك لتقليل المساحة التي تتلامس مع السيور المتحركة أثناء عمليات النقل في مصنع الزجاج، وبالتالي تقل الصدمة الميكانيكية، ورغم أن هذه الاعتبارات تكون أساساً مع الشكل المربع إلا أنها يمكن أن تستخدم أيضاً مع الشكل المستدير والشكل البيضاوي وغيرها. أن 50 ٪ من قوة التحمل يمكن أن تضاف لقوة الزجاجة عند أخذ الملاحظات السابقة في الاعتبار، أيضاً من الضروري معرفة سبب كسر الزجاجة هل هو الضغط الداخلي أم الضغط الخارجي، أن النوع الأول هو الأكثر شيوعا حيث يتحرك الكسر من نقط الضغط في عدد من الموجات.. الى أماكن أخرى أقل نعومة. فالأسطح الخشنة أقل تعرضاً للضغط، وفي هذا المجال يجب أن يؤخذ في الاعتبار الفراغ العلوى Head Space خاصة في السوائل المتقطرة، وفي العبوات التي تفرغ تحت ضغط. أيضاً يلاحظ أن الضغط الناتج عند حرارة معينة يتأثر بالتمدد الحرارى للزجاج Thermal expansion والتغير في الضغط البخاري للسائل نتيجة المعاملات الحرارية، ويجب في كل الأحوال أن يتم حساب الضغط المتوقع مع أخذ العوامل السابقة في الاعتبار، ولكن بصفة عامة وكقاعدة هامة يمكن القول أن الفراغ العلوي يجب آن يكون 3- 5٪ في حالة السوائل المتقطرة كالماء، 3-8٪ في حالة السوائل المتقطرة المحتوية على كحول، 10٪ أو أكثر في حالة السوائل العضوية المتطايرة، أما بالنسبة للمشروبات الغازية فيكون الفراغ العلوى من 4-7٪ وبالنسبة للأغذية المعبأة تحت تفريغ يكون من 6-12 ٪.

العبوات الزجاجية للأغذية والاعتبارات الصحية

الغرض من تعبئة المواد الغذائية كما نص عليه في لجنة حماية الأغذية الامريكية Food Protection Committee of the US National Academy of Science هو حماية المكونات خلال التخزين سواء كان قبل البيع أوفي المنزل من التلوث بواسطة القاذورات أو المواد الغريبة أو الحشرات أو الكائنات الحية الدقيقة أو غيرها.. وأيضاً الحفاظ على الغذاء من فقد أو اكتساب الرطوبة أو الروائح أو الطعوم، وعادة فإن التحكم في تدهور المادة الغذائية يمكن تحقيقه بمنع الاتصال بالهواء أو الغازات الملونة أو الضوء، ولأن العبوة تتلامس مع الغذاء فإنها يجب ألا تضيف أي مواد تنتج عن العبوة نفسها وتنتقل إلى الغذاء. هذه المواد التي تنقل من العبوة حددت قانوناً، والكثير من المعادن الثقيلة والجزئيات العضوية المستخدمة في التغطية أو إحكام القفل تؤخذ دائما في الاعتبار، وزجاج العبوات الزجاجية خامل بدرجة عالية لدرجة عدم إثارة مخاطرة بواسطة العلماء فهو يتكون أساسا من اكاسيد ثابتة ولا يحتاج الى مثبتات أو مواد مضادة للأكسدة ولا يدخل في تركيبه المعادن الثقيلة، وحيث أنه يتكون من تركيب واحد مستمر فلا يلزم له سبائك لحام، وعلى أية حال يجب أن تهتم البحوث بمواد التعبئة الجديدة التي تستخدم مع الزجاج مثل الزجاج المغلف بالبلاستيك وغيرها.

أن مراعاة النواحي الصحية عند استخدام العبوات الزجاجية من الأهمية بمكان فيجب:

1- أن تكون المادة التي سوف تعبأ ذات جودة عالية ونظيفة لاسيما اذا كانت العبوات الزجاجية ستستعمل في حفظ أغذية لا تعامل بالحرارة.

2- الاهتمام بعمليات غسيل الزجاجات في حالة تعبئة المواد الغذائية التي لا تعامل بالحرارة من الأهمية بمكان، وهذا أيضاً يؤخذ في الاعتبار عند استخدام العبوة متعددة المرات.

3- في حالة المواد التي تعامل حراريا بحرارة أقل من ٢١٢ف يجب ملاحظة عدم التلوث من الأجهزة المختلفة، ومن السدادات والأغطية المستعملة.

4. اذا كانت التعبئة تتم على حرارة أعلى من ٢١٢ف. يراعى ضرورة مراقبة هذه المعاملات الحرارية بدرجة كافية لأن التلف قد يحدث نتيجة الإهمال في ذلك، وبصفة عامة أهم ما يراعى مع العبوات الزجاجية لضمان سلامة الغذاء المعبأ فيها هو التيقظ التام في عمليات الفحص والتفتيش، وضمان سلامة العبوات، والعناية التامة بتنظيفها وتطهيرها- خاصة اذا كانت هذه العبوات تستخدم في تعبئة المواد الغذائية على البارد. كما يجب الاهتمام بالنواحي الصحية للعاملين القائمين على عملية التعبئة، بجانب الاهتمام الدائم بنظافة ماكينات التعبئة، فالغذاء الأمن يعنى عناية فائقة في كل هذه الخطوات.

الاكثر قراءة في حفظ الاغذية

الاكثر قراءة في حفظ الاغذية

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة

الآخبار الصحية

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة "المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة

"المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة (نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)