الادارة الهندسية

الانشاءات

الطرق والمواصلات

الموارد المائية

هندسة الجيوتكنك

تصميم الخلطات الخرسانية عالية المقاومة

المؤلف:

م. باسل حمودي حمد

المصدر:

تصميم الخلطات الخرسانية

الجزء والصفحة:

2023-03-30

8306

الخلطات الخرسانية عالية المقاومة تتميز بوجود عدد كبير من المواد التي ينبغي اختيار الكميات والنسب المثلى منها للوصول الى خرسانة ذات خواص مرغوبة خاصة من ناحية القابلية للتشغيل والمقاومة ( المتانة ) . وتصميم الخلطات الخرسانية عالية المقاومة يعتمد على نوعية وجودة المواد بدرجة أكبر من اعتماده على نسب الخلطة .وفيما يلي شرح موجز لخطوات تصميم الخلطات الخرسانية عالية المقاومة .

أ- يتم تقرير استخدام غبار السليكا في الحالات الأتية :-

- اذا كانت المقاومة المطلوبة أكبر من 800 كغم / سم2

- عندما تكون الخرسانة قليلة النفاذية ضرورية ومرغوبة .

- في حالة خرسانة الضخ حتى لا يحدث انفصال حبيبي .

- عندما تكون الخرسانة معرضة لمواد كيميائية خاصة الكلوريدات .

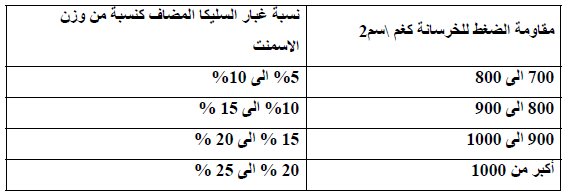

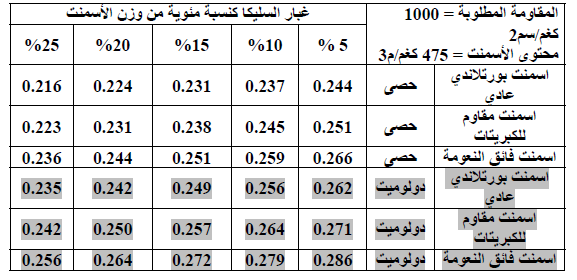

ب- يمكن فرض محتوى غبار السليكا طبقا لمقاومة الضغط المطلوبة كما هو موضح بالجدول الآتي:

ويفضل أخذ الحد الأعلى لنسبة غبار السليكا عندما يكون الحصى هو المستخدم في الخلطة أما في حالة استخدام الدولوميت أو الكرانيت فيفضل أخذ الحد الأدنى لنسبة غبار السليكا .

ج- كيف يتم تحديد نوع الاسمنت المستخدم :-

يتم تحديد نوع الأسمنت المستخدم طبقا لتقرير التربة الخاص بالعملية أو اللوائح التنفيذية للمنشأ وعادة ما يكون اما اسمنت بورتلاندي عادي أو اسمنت بورتلاندي فائق النعومة او اسمنت مقاوم للكبريتات . وبصفة عامة فان كفاءة مادة غبار السليكا تكون أكبر في حالة استخدام الأسمنت البورتلاندي العادي بالمقارنة بباقي أنواع الأسمنت . ولا ينصح باستخدام الأسمنت المقاوم للكبريتات الا في حالة وجود نسبة عالية من أملاح الكبريتات في التربة أو في المياه الجوفية . أما في الأحوال العادية أو الأحوال التي تكون فيها مقاومة الكلوريدات أهم من مقاومة الكبريتات فينصح باستخدام الأسمنت البورتلاندي العادي .

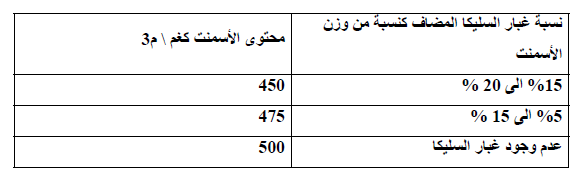

د- يحدد محتوى الأسمنت البورتلاندي في المتر المكعب خرسانة طبقا لمحتوى غيار السليكا المستخدم كما يلي :-

هـ - يتم اختيار نوع الملدنات بحيث يكون من النوع المطابق للمواصفات الأمريكية ASTM C494 Type E

وفي حالة الحرارة الشديدة أو في حالة طول مدة صب وصناعة الخرسانة فيفضل نوع الملدنات المطابق للمواصفات الأمريكية G ASTM C494 Type

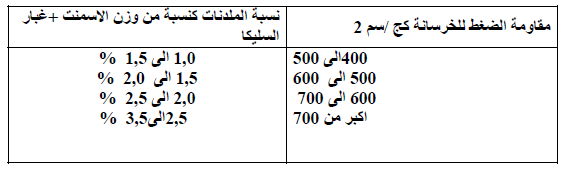

و- يمكن فرض نسبة الملدنات طبقا لمقاومة الضغط المطلوبة وذلك بعد عمل اختبار تأكيدي على خلطة تجريبية صغيرة للتأكد من توافق المادة مع الاسمنت المستخدم والحصول على المقاومة والقابلية للتشغيل المطلوبتين .

ز- يتم استخدام الحصى كركام كبير في الخلطة الخرسانية اذا كانت مقاومة الضغط المطلوبة لا تتجاوز 750 او 800 كغم /سم2 وفي حالة خرسانة ذات مقاومة أكبــر مــن ذلك فمن الضروري استخدام كسر حجر قوي (دولوميت او جرانيت )

ح- يفضل ان لا يزيد المقاس الاعتباري الأكبر للركام الكبير عن 20مم والركام مقاس 14 مم أو حتى 10 مم يعطي مقاومة افضل بشرط ان يكون الركام متدرج وسليم وقـــوي . وتفرض النسبة بين الركام الكبير والرمل وفقا لأي طريقة كما في حالة الخرسانة التقليدية (عادية المقاومة ).

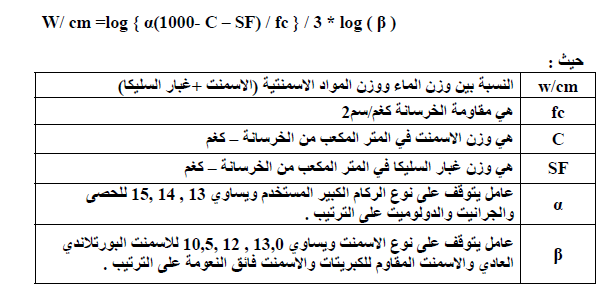

ط- تفرض نسبة الماء الى المواد الاسمنتية ( اسمنت + غبار سليكا ) من المعادلة التجريبية الآتية مع مراعاة ان لا يقل وزن الماء عن 0.22 من وزن المواد الاسمنتية . علما بان هذه المعادلة مستنتجة على أساس خرسانة تحتوي على ملدنات وتعطي خلطة لدنة القوام (هبوط =8 الى 12سم). وقد تم استنتاج هذه المعادلة بتحليل نتائج أكثر من 150 خلطة خرسانية ذات مقاومة تتراوح من 500 الى 1100 كغم /سم2 .

والجدول الآتي يعطي بعض القيم لنسبة الماء الى المواد الاسمنتية وذلك لتحقيق مقاومة ضغط بعد 28 يوم = 1000 كغم/سم2 باستخدام محتوى اسمنت = 475 كغم / م3 .

ي- يتم تطبيق معادلة الحجم المطلق بنفس الطريقة المتبعة سابقا في حالة الخرسانة عادية المقاومة وذلك لحساب اوزان المكونات المختلفة في المتر المكعب من الخرسانة مع مراعاة فرض قيم الأوزان النوعية للمواد المختلفة اذا لم تتوافر بيانات عنها كما يلي :-

الاسمنت = 3.15 غبار السليكا = 2.15 الملدنات = 1.15

الحصى والرمل = 2.65 الدولوميت = 2.7 الجرانيت = 2.7

مثال/

المطلوب تصميم خلطة خرسانية عالية المقاومة وتحديد الكميات اللازمة لعمل واحد متر مكعب من الخرسانة اذا علم ان :

- مقاومة الضغط المطلوبة = 800كج /سم2 .

- الهبوط باستخدام المخروط القياسي = 10سم.

- نوع الاسمنت المستخدم هو اسمنت مقاوم للكبريتات.

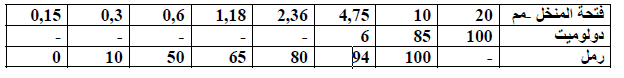

- الركام المستخدم عبارة عن رمل طبيعي حرش ودولومیت مقاس 14مم , والتدرج الحبيبي لكل من الرمل والدولوميت كما يلي :

تصميم الخلطة

1- نسبة غيار السليكا المناظر لمقاومة.

800 كغم /سم2 مع استخدام الدولوميت = 10% من وزن الاسمنت .

2 - محتوى الأسمنت المناظر لنسبة 10% من غبار السليكا = 475 كغم م3 .

اذن وزن غبار السليكا = 475× 10% =47,5 كغم/م3

3 - نسبة الملدنات المطلوبة = 3% من وزن المواد الاسمنتية وتكون من النوع x

ASTM-Type G

اذن وزن الملدنات في المتر المكعب = 0.03 x(47.5 x457) = 15.675 كغم

-4- بتطبيق معادلة W/cm مع مراعاة ان قيمة الفا = 15 وقيمة بيتا =12 نحصل على نسبة الماء الى المواد الاسمنتية = 0.294

وزن الماء في المتر المكعب 0.294 x (47.5 x475) = 153.6

5- يتم خلط الركام الكبير مع الركام الصغير بحيث يحقق ان 30% من وزن الركام الخليط يمر خلال المنخل رقم 4.75 اذن باستخدام النتائج في جدول التدرج تجد ان :

0.94 وزن الرمل + 0.06 وزن الدولوميت = 0.30 ( وزن الرمل + وزن الدولوميت )

اذن وزن الرمل = 0.375 وزن الدولوميت .

6 - بتطبيق معادلة الحجم المطلق :

4.75/3.15+47.5/2.15+0.375W/2.65+W/2.7+15.675/1.15+153.6/1= 1000

حيث W هي وزن الدولوميت.

بحل المعادلة تحصل على وزن الدولوميت = 1289 كغم.

اذن وزن الرمل = 1289 x 0.375 = 483 كغم.

7 - ويكون وزن المكونات المختلفة اللازمة لعمل واحد متر مكعب خرسانة هي:

- وزن الاسمنت المقاوم للكبريتات = 475 كغم.

- وزن غبار السليكا = 47.5 كغم.

- وزن الدولوميت = 1289 كغم.

- وزن الرمل = 483 كغم .

- وزن الملدنات = 15.675 كغم المطابق للمواصفات ASTM C494 Type G

- وزن الماء = 153.6 كغم .

الاكثر قراءة في الانشاءات

الاكثر قراءة في الانشاءات

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة

الآخبار الصحية

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة "المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة

"المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة (نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)