الادارة الهندسية

الانشاءات

الطرق والمواصلات

الموارد المائية

هندسة الجيوتكنك

طرق صناعة الاسمنت – الطريقة الرطبة

المؤلف:

لاستاذ محمد عبدالله الدرايسة + عدلي محمد عبد الهادي

المصدر:

خامات البناء

الجزء والصفحة:

ص 44 – ص 50

2023-02-09

5156

يتوقف اختيار الطريقة أساسا على عدد من العوامل التقنية والاقتصادية كدرجة تركيز الإنتاج واستهلاك الوقود والطاقة والقوى العاملة وهناك عدة طرق لصناعة الإسمنت ومنها الطريقة الرطبة :

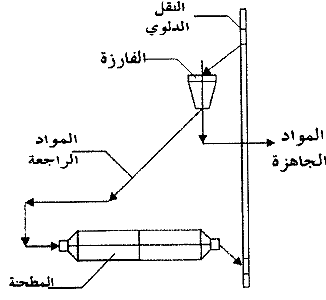

وما يماثلها تجـرش المواد الخام بوجود الماء التي يخفف مـن قسـوتها ويقلل من الاستهلاك النوعي لطاقة الطحن، وتستمر إضافة الماء حتى تصبح الخلطة ثمطاً (طيناً رقيقاً ) شبيهاً باللبن الرائب. ويتم الطحن في مطاحن أسطوانية ذات كرات فولاذية شديدة الصلابة مختلفة الأقطار، أو في مطاحن رحوية. وقد غدت المطاحن الرحوية هي المفضلة في صناعة الاسمنت الحديثة لأنها توفر الحصول على خلائـط شـديدة النعومـة عاليـة التجـانس ولاسيما عنـد إتباع الطريقـة الجافة. ويتزامن الطحن مع التجفيف في الطرائق الرطبة ومثيلاتها، ويكون ذلك بترقيد الخلطة المائعـة في رواقيـد ضخام، أو بتمريرها في مرشحات على شكل « طنابير» drums دوارة مغطاة بالخيش، أو بتبخير الماء في مبادلات حرارية بتمرير تيـار مـن الهواء الساخن، حتى يتم الحصول في خاتمة المطاف على خلطة أولية متجانسة ذات حجم حبيبي يتطابق والمواصفات المطلوبة، ولا تزيد نسبة الرطوبة فيها عند المخرج على 1%، ثـم تمـرر الخلطـة بعـدهـا علـى منـخـل دقيـق الثقـوب (4900 ثقـب/ سم) وفارزة تفرز الذرات الجاهزة إلى صوامع المجانسة والتخزين، وتعيد المواد الخشنة إلى المطحنة (لا تزيد نسبة هذه المواد على 10-18% من الخلطة).

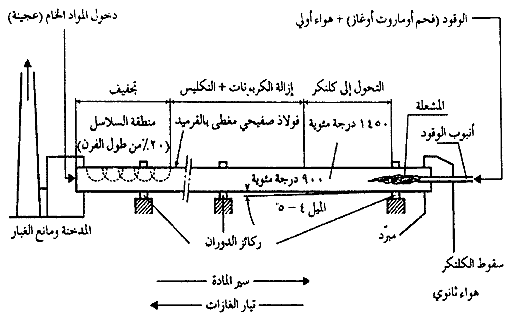

نظام طحن المواد الاولية في صناعة الاسمنت

وتؤخذ من الذرات الجاهزة عينات ساعية لمراقبة جودته وتعديل مواصفاته بإضافات جديدة في صوامع المزج والمجانسة من أجل الحصول على الخلطة المناسبة لعملية الشي. وعندما تصبح الخلطة جاهزة تفرغ في صوامع تخزين تغـذي الأفران الدوارة بالذرات الخام. وقد يلجأ بعض مصانع الاسمنت إلى تجفيف الخلطة وشيها في الفرن في أن واحد اقتصادا في الوقت والنفقة. الشي؛ إن تحويل المواد الأولية الخام إلى «كلنكر» clinker. وهي المرحلة الأساسية في صناعة الاسمنت، يتم ي فرن دوار أو فرن شاقولي مهما كانت الطريقة المتبعة (جافة أو رطبة)، وفي درجـات حـرارة تراوح بين 1000 و1450 درجة مئوية. وتعتمد هذه العملية على عوامل مختلفة أهمها التركيب الكيميأوي للمواد الأولية وخواصها الفيزيائية والميكانيكية وحرارة الأفران عند الشي ونوعية الوقود المستعمل وطريقة التبريد والطحن النهائي. تحتـل أفـران الشي المكانة الرئيسة في مصانع الاسمنت وكانت في بدايات هذه الصناعة أفرانا شاقولية مطورة عن أتونات حرق الكلس القديمة، ومازالت أنـواع من الأفران الشاقولية شائعة الاستعمال & أوريا لمردودها الاقتصادي، وقد أدخلـت عليها تحسينات كثيرة ساعدت على بقائها لتزاحم الفرن الدوار إلى اليوم، إلا أن معظم المصانع الحديثة تستعمل الأفران الدوارة في خطوط إنتاجها لقدرتها على زيادة طاقة الإنتاج وتحسين نوعيته، والفـرن الـدوار هـو أسطوانة مـن الصـفيح السميك مكسوة من الداخل بكساء مقاوم للحرارة، وتكون مائلة ميلاً خفيفاً على الأفق (4.3 سم لكل متر واحد) ضماناً لتقدم الكلنكري داخلها نحو نهاية التفريغ، وتدور الأسطوانة حول محورها الطولي دورة كاملة في كل دقيقة أو دقيقة ونصف. ويراوح طول الفرن الدوار بين 90 و 150م، وقد يصل طول بعض الأفران إلى 185م، أما القطر فيراوح بين 3.5 و5م، ويكتسب الفرن حرارته في العادة مـن نـفـت لهـب ذرات الفحم المشتعل في الهواء، أو مـن نـفـث المازوت أو الغاز المشتعل، ويخضع الخليط في نزوله على طول الفرن إلى تفاعلات عدة وبمستويات حرارة مختلفة.

وتتم في مرحلة الشي عمليات إرجاع كيمياوية ومبادلات حرارية يخضع فيها الكلنكر لتبدلات عدة قبل أن يبلغ صيغته النهائية. وأهم هذه التبدلات تبخر الماء الحري الدرجة 100- 200، ونزع مـاء التبلـور مـن مركبات الغضار والبازلت تماماً عنـد الدرجـة 500، وتفكك الكربونات في المجـال الـحــراري 600 و 900 للحصول على الكلس الحـي وثاني أكسيد الكربون، وتحول المركبات الغضارية والسيليس إلى بلـورات في المجـال الـحــراري 800 –1100، ثـم حـدوث تفاعلات

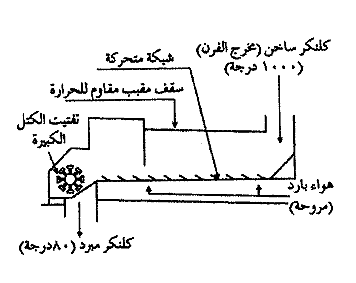

اندماجية بين المركبات في مراحـل ثـلاث ابتداء مـن تـكـون الليـت belite ويعـرف بالرمز «CS» ثم تكون الطور السائل من الومينات ثلاثي الكلسيوم، ورمزه «CA وألومينـات حـديـد ربـاعي الكلسيوم «CAF» في المجال الحراري 1250-1350، وأخيرا تكون الأليت alite التي يعرف بالرمز «CS« 4 المجال الحراري 1350-1450، وهو أهم مركبات الاسمنت وبه تتحدد خواصه الرابطة. فإذا لم تصل حرارة الفرن إلى الدرجة المطلوبة، فقد يتحول البليت إلى صيغة غير فاعلة عند التبريد. وتتسبب في تفتت الاسمنت مع فقد قدرته على التميه، وفي درجة الحرارة القصوى المذكورة يتحول نحو ثلث الكلنكر إلى الحالة المائعة، وتراعي كذلك عند تبريد الكلنكر قواعد محددة، لأن لمعدل التبريد وسرعته وتدرجه أهمية كبيرة في تحديد نسب التبلور وأطوار التحول، ولكـل طـور منها أثره الخاص في مواصفات الاسمنت النهائية واستعمالاته. طحن الكلنكر: يؤدي تميع مركبات الكلنكرة أثناء الشي إلى تكور النائح ي شكل كريات لماعـة سـوداء اللون مختلفة الحجـم تخـرج مـن الفرن إلى أجهـزة التبريد.

مبرد ذو شبكة (يستعمل في كل الأفران)

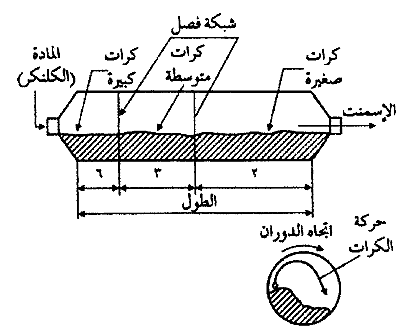

ويتم طحنها في مطاحن خاصة على هيئة أسطوانة دوارة يراوح طولها بين 8 و20م وقطرها بين 2 و4م، ومقسمة إلى حجيرات فيها كرات فولاد تهشم الكلنكر وتطحنـه ليصبح ذرات ناعمـة، وإن لدقـة حبيبات ذرات الاسمنت قيمـة كبيرة في تحديد مواصفاته، إذ يجب الا تقل المساحة السطحية للحبيبات التي يضمها غرام واحـد مـن الاسمنـت عـن 1600 - 1800 سم ، وفي مرحلة الطـحـن هـذه تضاف إلى الكلنكر كمية محددة من الجص لا تزيد على 4- 5% من حجمه الكلي لتحسين مواصفاته.

مطحنة ذات ثلاث حجرات (دارة مفتوحة )

ويمكن أن نلخص الطريقة الرطبة على النحو التالي:

يتم اختيار المواد الخام وتمزج بالماء لتعطي ناتج معلق تصل درجة حرارة المواد الخام (1430 - 1650)م، ويتشكل الكلنكـر عنـد (1480)°م تعتمـد هـذه العملية على:

1. تكسير وخلط المواد الخام:

تكسـر المـواد الخـام مـن الحجر الجيري والسيليكات، والطين والأتربـة السطحية، بواسطة الكسارات، ثم تنحل وتنقل، ليتم تخزينها على هيئة أكوام في مناطق مفتوحة أو مغطاة.

2. الطحن :

تنقل المواد الخام في طواحين المعلقات، حيث تخلط بالمياد ويستمر طحن المعلق حتى يصل إلى درجة النعومة المطلوبة، ينقـل المعـلـق بـعـد ذلك إلى سوامع التخزين، حيث يصبح متجانسا بعد الضبط النهائي لمكوناته، وتأخذ منه عينات بشكل دوري لضمان مطابقـة تركيباتـه المواصـفـات. ثـم يـنـقـل المعـلـق إلى أحواض المعلقات، حيث تقوم طواحين بتحويله إلى خليط متجانس.

3. الفرن والمبرد :

يسحب المعلـق مـن قـاع الأحواض إلى فتحة تغذيـة الـفـرن الـدوار (الفرن الأسطواني الطويل)، مبطن من الداخل بطوب حراري، ويدور ببطء يميل قليلا عن المستوى الأفقـي. ويسـمـح هـذا الميـل بـدفـع محتويـات الفـرن أثنـاء الـدوران إلى الأمام .وتتولد عند الطرف الأمامي (الأسفل)، من الفرن غازات احتراق عالية الحرارة تتدفق إلى الجزء الأعلى (الخلفي) من الفرن في التيار المعاكس لحركة محتويات الفرن المندفعة إلى الأسفل، ويتم تبريد الكلنكر بواسطة مبرد هـوائـي، يكـون طـول الأفران في الطريقة الرطبـة أطـول مـن الطريقـة الجافة وذلك حتى يكتمل فيهـا عملية تجفيف المعجـون الممزوج بواسطة سلاسل معدنية ضخمة موجودة داخـل الفرن أمـا هـذه العملية ففي الطريقة الجافة يتم الاستعاضة عنها بالسايكلونات التي وجودها يقلص من طول الفرن بحوالي 50%.

4. الطحن النهائي والتعبئة:

ينقل الكلنكر إلى طواحين كور، حيث يضاف إليه الجبس ويطحن، ثم يعبأ في أكياس.

فرن دوار افقي يعمل بالطريقة الرطبة , قطره 4 م , طوله 150م , انتاجه اليومي 1000 طن

الاكثر قراءة في الانشاءات

الاكثر قراءة في الانشاءات

اخر الاخبار

اخر الاخبار

اخبار العتبة العباسية المقدسة

الآخبار الصحية

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة

قسم الشؤون الفكرية يصدر كتاباً يوثق تاريخ السدانة في العتبة العباسية المقدسة "المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة

"المهمة".. إصدار قصصي يوثّق القصص الفائزة في مسابقة فتوى الدفاع المقدسة للقصة القصيرة (نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)

(نوافذ).. إصدار أدبي يوثق القصص الفائزة في مسابقة الإمام العسكري (عليه السلام)